金屬切削加工服務 深入解析金屬的切削過程與技術應用

金屬切削加工是現代制造業中不可或缺的核心工藝之一,它通過物理方法將金屬原材料精確地去除多余部分,以形成符合設計要求的零件或產品。這項服務廣泛應用于航空航天、汽車制造、模具生產、機械裝備及電子產品等多個關鍵行業。

金屬切削過程的基本原理

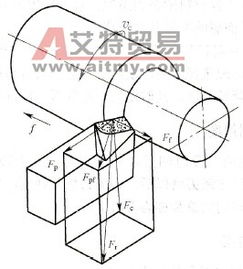

金屬切削過程涉及刀具與工件之間的相對運動,通過剪切、擠壓和摩擦等力學作用,使金屬層從工件表面分離。其核心環節包括:

- 切屑形成:當刀具切入工件時,金屬材料在剪切應力作用下發生塑性變形,最終斷裂形成切屑。切屑的類型(如帶狀、節狀、崩碎狀)直接影響加工效率與表面質量。

- 切削力與熱量:切削過程中會產生顯著的切削力與摩擦熱,若控制不當可能導致刀具磨損、工件變形或精度下降。因此,優化切削參數(如速度、進給量、切削深度)和冷卻潤滑至關重要。

- 表面完整性:成功的切削需保證工件表面的幾何精度與物理性能,包括粗糙度、殘余應力和微觀結構變化。

關鍵技術方法

金屬切削加工服務涵蓋多種技術,以適應不同材料與精度需求:

- 傳統切削:如車削、銑削、鉆削和磨削,依賴機床與刀具的機械運動,適用于大多數金屬材料(如鋼、鋁、鈦合金)的粗加工與精加工。

- 數控加工:通過計算機數控(CNC)系統實現自動化,提升加工精度與重復性,特別適合復雜形狀零件的大批量生產。

- 高速切削:采用高主軸轉速與進給率,減少切削力與熱量,可改善表面質量并延長刀具壽命,常用于精密模具制造。

- 特種切削:如激光切割、電火花加工(EDM)和水射流切割,適用于高硬度金屬或特殊結構,通過非接觸方式減少材料應力。

行業應用與價值

金屬切削加工服務不僅提供定制化生產解決方案,還推動制造業的創新發展:

- 高效生產:自動化與數字化技術縮短了產品開發周期,降低人力成本,滿足市場快速響應需求。

- 質量保障:先進檢測設備(如三坐標測量儀)確保零件符合嚴格標準,提升整體產品可靠性。

- 可持續發展:通過優化材料利用率和能源消耗,切削技術助力綠色制造,減少工業廢棄物。

金屬切削加工服務是連接設計與成品的橋梁,其技術進步持續驅動著工業升級。隨著智能制造與新材料的發展,這一領域將更加注重精度、效率與環保的協同提升,為全球制造業注入持久活力。

如若轉載,請注明出處:http://www.doumihui.cn/product/69.html

更新時間:2026-02-07 07:18:48